熔体泵联轴节脱扣原因及对策

时间:2020-11-05 16:39:46返回列表

熔体泵是终聚反应釜的出料泵,是聚酯装置向下游短纤维和长丝装置输送熔体的动力设备,是聚酯装置关键设备之一。但是聚酯装置开车10个月以后,连续出现多次熔体泵联轴节脱扣现象,引起本装置产品质量的大幅波动,给企业造成巨大的经济损失。本文对影响熔体泵联轴节脱扣的因素进行了全面分析,并提出了相应的解决措施。

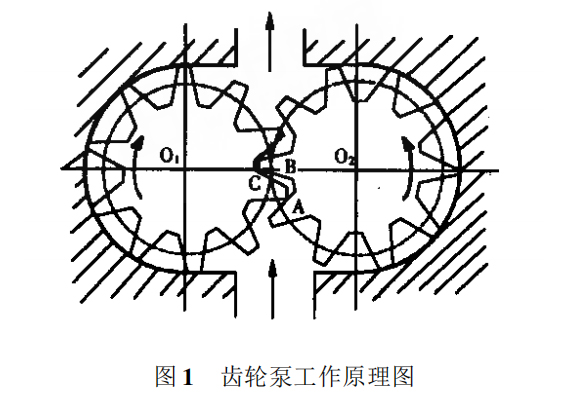

1 熔体泵的工作原理

齿轮泵是依靠齿轮在相互啮合过程中所引起的工作空间容积变化来输送液体的,工作空间由泵体、侧盖和齿轮的各齿间槽构成,啮合部分的齿如图1中的ABC,它们把空间分为吸入腔和排出腔。当一对齿轮按一定的方向转动时,位于吸入腔的齿?逐渐退出啮合,使吸入腔容积逐渐增大,压力降低,液体沿吸入管进入吸入腔,直至充满齿间,随着齿轮的转动,液体被带到排出腔强行送到泵的出口进入管道。入口压力:8~15kPa;电机转速:145~1450r/min;出口压力:17MPa;;电机功率:170kW;操作温度:292℃;设计流量:12.6t/h。

2 熔体泵联轴节脱扣的原因

通过对熔体泵多次联轴节脱扣的实际情况进行分析,我们认为可能造成此类现象的原因有以下几个方面。

2.1 熔体泵负荷过高

到目前为止,所有的熔体泵联轴节脱扣现象发生时,熔体泵的负荷均在设计负荷的!!#K以上。同时,与杜邦工艺其他聚酯装置相比较,设计中只有我厂是将熔体冷却器布置在熔体泵后,其他厂家的熔体冷却器均设置在纺丝增压泵后。因此造成熔体泵出口压力上升约*GB<,增大了熔体泵的负荷及扭矩。此时熔体泵转速超过$0=CDEF,而其设计转速仅为$(-0=CDEF。熔体泵以及联轴节长期工作在临界状态下,一旦有负荷波动或是异物卡阻,瞬时的扭矩突增将使联轴节较容易脱扣。

2.2 熔体在轴封处凝固

该熔体泵密封采用反螺旋密封+填料密封的组合结构,并用冷却水对轴封进行冷却,它采用熔体自润滑,在熔体泵的出口引熔体至密封处并返回泵的入口侧,这样在对润滑部位进行润滑的同时,还保证轴封部具有一定的压力,防止外部空气进入真空反应系统。在实际操作中,该泵要求轴封处必须保持微漏状态。这样既可避免因轴封处熔体凝结造成的摩擦增大,扭矩升高,也避免了大量熔体外泄造成的安全隐患以及熔体泵效率的下降,实际负荷的上升。

实际操作中,由于轴封泄漏量是由冷却水手阀控制的,有可能因冷却水温度、压力及流量的变化造成轴封处熔体被完全冷却凝固,造成泵转动扭矩增大,使联轴节脱扣。

2.3 泵体内异物卡阻

2.3.1 气相管线内壁凝结物

由机械探针刮落的气相管线另侧的块状物料可以推断,在气相管线的终聚釜侧也有可能产生同样的块状高黏物料或是因有冷点产生的硬块。当这些物料进入熔体泵时,将在泵内形成较大阻力,使联轴节脱扣。

2.3.2 终聚釜机械密封内漏形成硬块

终聚釜采用双端面机械密封,使用新鲜EG进行冲洗和密封。目前发现该机封有外漏现象。假如该密封同时存在内漏,则有可能产生局部冷点,形成硬块物料。当硬块进入泵体时,同样会造成联轴节的脱扣。

2.3.3 进入系统的硬粒

进入终聚釜的物料可以分为%部分,一部分为主物料,即浆料通过酯化系统和预缩聚系统进入终聚釜。这部分物料经过浆料过滤器和齐聚物齿轮泵后,很难有杂质颗粒进入的可能。另一部分为添加剂。在4种添加剂中,二氧化钛和催化剂在配置过程中都经过严格的过滤,注入系统为封闭系统,不会将杂质带入系统。而DEG的添加和注入容器均为常压敞口容器,异物有进入系统的可能。从而有可能造成泵内齿轮卡阻以至联轴节脱扣。

2.4 负荷大幅波动

在实际生产中,经常会出现像下游增压泵跳停等负荷大幅波动的事故状态,此时熔体泵会在自动控制状态下迅速大幅下调转速,而当增压泵迅速恢复时,熔体泵又会快速提高转速,在这个过程中,熔体泵扭矩大幅波动,极易造成联轴节脱扣。在已发生的事故中就存在这种情况。

2.5 联轴节本身质量缺陷

为了验证联轴节的自身质量,我们对更换下来的联轴节进行了彻底的解体检查,没有发现任何质量问题。

3 防范措施

为了保证熔体泵正常运行,避免联轴节脱扣事故的再次发生,我们通过对情况的认真分析和研究,制定了以下防范措施。

3.1 稳定熔体泵的工况

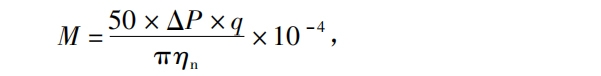

熔体泵扭矩计算公式:

其中:M为输入扭矩(工作扭矩),Nm;△P为泵出入口压差,MPa;ηn为熔体泵的机械效率;q为泵的排量,即齿轮泵每转排出的熔体质量。

我们可以看出,当熔体泵机械效率保持不变时,熔体泵工作扭矩与泵出入口压差成正比。适当降低熔体泵出口压力有助于降低熔体泵的扭矩。因此,我们提高了后路熔体过滤器的切换标准,同时适当降低熔体管线压力,使熔体泵出口压力降至16.8MPa以下,从而使熔体泵转速和扭矩有所降低,远离临界点。

3.2 加强现场检查

熔体泵联轴节发生脱扣现象后,我们立即将它定为特护设备,每天定时由操作人员,管理人员和维修人员对它进行仔细检查和记录,特别对轴封处认真查看,防止轴封漏量过大或没有漏量,避免由此引起的联轴节脱扣现象。

3.3 加强对添加剂配置的管理

我们对DEG的加料系统进行了改进,在加料过程中增加过滤环节,加料完毕后立即用盖板将加料口封住,防止杂质微粒进入系统。

3.4 加强工艺监控

3.4.1 加强对温度的监控

通过对终聚釜或气相管线以及熔体泵本体的温度的监控,可以发现设备内部有无加热不均匀现象,从而消除并避免冷点的出现,防止产生的硬块进入泵内造成联轴节脱扣。

3.4.2 加强对黏度的监控

我们将黏度控制指标偏差范围由±4缩小为±2,减小黏度的波动,稳定熔体泵工况,减小因粘度影响造成的扭矩波动。

3.4.3 加强对冷却水的监控

通过加强对轴封冷却水温度和压力的监控,可以及时发现冷却水的异常变化,避免因此产生的对轴封冷却效果的影响。

3.5 增大操作人员的培训力度

增强操作人员对紧急事故的处理能力,特别是在后路增压泵跳停后的反应速度和处理方式,将会大大减少因此而造成的熔体泵联轴节脱落现象。同时通过培训,纠正了部分人员在操作手法上的不足,大程度地降低人为失误,如升降负荷过快等。